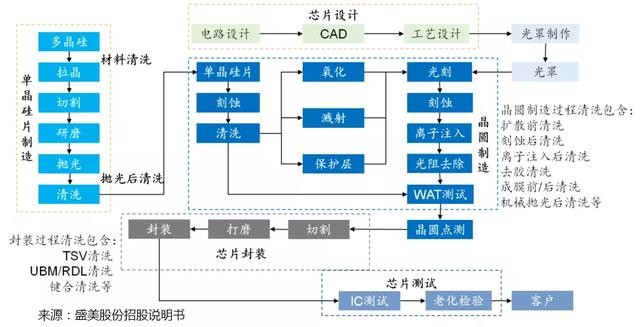

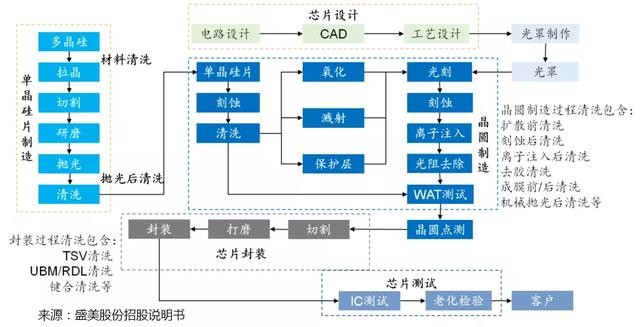

随着集成电路技术的不断发展,工艺要求也越来越多,集成电路的集成度越高,制造工序越多,所需的清洗工序也越多。光刻、刻蚀、沉积、 离子注入、CMP均需要经历清洗工艺。清洗分很多种类,不同的试剂清洗目的不一样,有的是去除残氧、有的去除离子杂质,有的是中和电荷等等。汉芯国科为大家介绍关于集成电路表面杂质的常见去除方法。

在诸多的清洗工序中,只要其中某一工序达不到要求,则将前功尽弃,导致整批芯片的报废,由此可看出清洗工艺在集成电路整个工序中的重要性。

传统清洗技术主要使用酸、碱、双氧水、甲苯、三氯乙烯、氟利昂等化学试剂,成本高,而且有毒,有腐蚀性,危害安全与健康并污染环境,特别是氟利昂等ODS物质研究破坏地球臭氧层,危及人类生态环境,是国际上限期禁止生产和使用的物质。

随着芯片尺寸加大,工艺线宽减小,从90nm工艺开始,以往在清洗过程中使用的超声波清洗遇到一些问题,如造成半导体器件结构损伤,在65nm及以下工艺,其损伤程度可能会加剧。芯片中的深沟槽结构清洗时清洗液和漂洗去离子水很难进入结构内部,难以达到清洗目的。

集成电路表面常见杂质去除方法

1.化学清洗液去除

例如使用无水乙醇,或者标准清洗液1(SC1:氨水+双氧水),溶液中双氧水可直接氧化溶解较有机物膜或颗粒,而对于硅表面清洗,SC1使硅表面生成薄层氧化硅,又可少量溶解氧化硅,如此反复,颗粒由大变小逐渐得到去除;还有HF湿法刻蚀氧化硅,使颗粒在膜层减薄同时一并去除,或颗粒产生底切合并外力去除等,

2.超声振荡清洗

振荡清洗是一种无接触和无刷洗去除颗粒技术。超声发生器一般安装在清洗槽的底部或侧面,在超声清洗时,产品浸泡在施以10 ~100kHz的溶液中,高频能量传递产生压力波,进而在溶液里产生微小泡泡,这些泡泡快速形成并破灭,产生振荡波冲击产品表面,使颗粒松动并被去除。但副作用是,在清洗过程中,超声能量传输会对膜层产生损害。

3.刷子擦洗法

刷子擦洗去除颗粒,是靠聚乙烯醇(PVA)刷子在产品表面上转动,通过机械力使颗粒脱离晶片。喷头喷射的流动的化学试剂(如稀氨水),一方面用来调节刷子、产品表面及颗粒表面的静电力,使得脱落的颗粒保持在水溶液中,另一方面作为载体携带颗粒远离晶片和刷子,双重作用使颗粒得以去除 。PVA是一种软的海绵压缩性材料。刷子刷洗广泛用于产品表面为平面的应用中,比如化学机械抛光制程后。

4.液体高压清洗法

靠高压喷射清洗液体到晶片表面以去除颗粒,也是一种去除颗粒的常用方法。去离子水或有机溶剂作为喷射液体,和高压氮气混合后喷射到晶片上,微米级小液珠撞击晶片表面,形成剪切力,以有效去除颗粒。

以上是今天的内容,希望对您有所帮助!